Nettmeny

Produktsøk

Språk

Avslutt menyen

Et sprang fremover i produksjonsprosessen av rørgummitetninger: Er ikke dette en solid støtte for sikkerheten til rørsystemet?

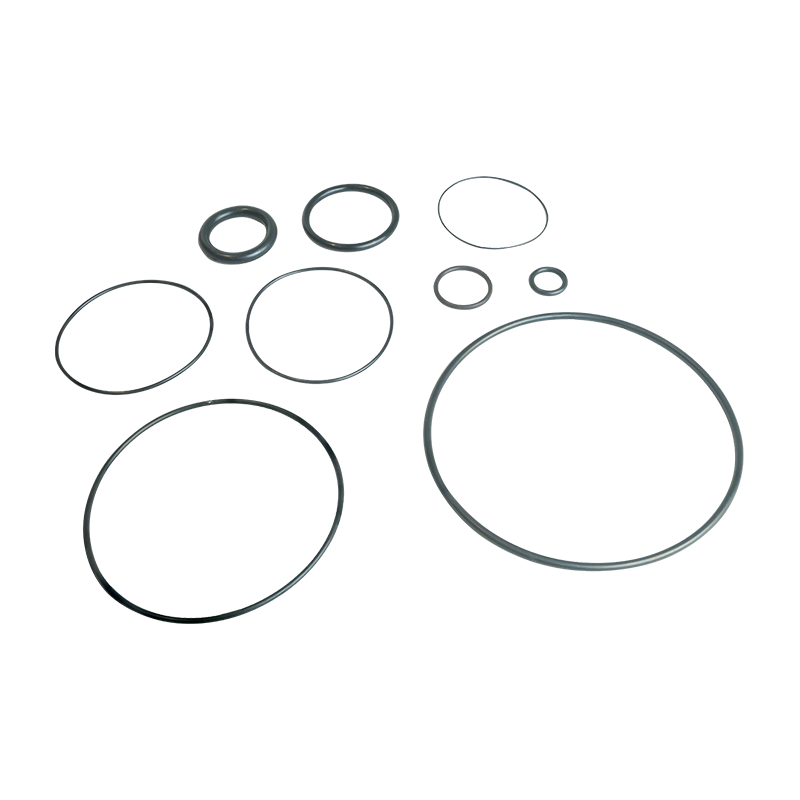

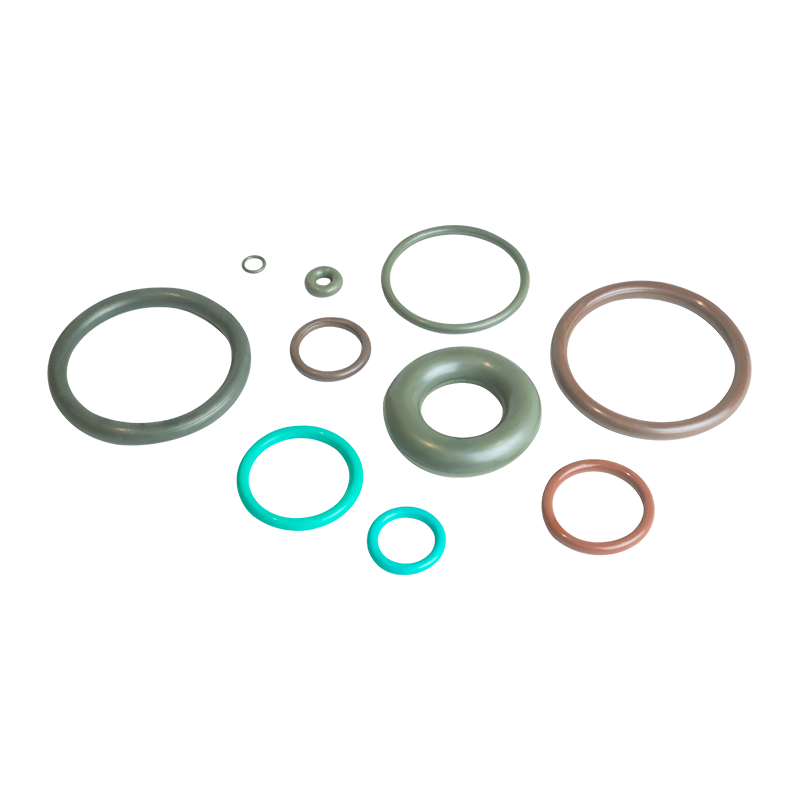

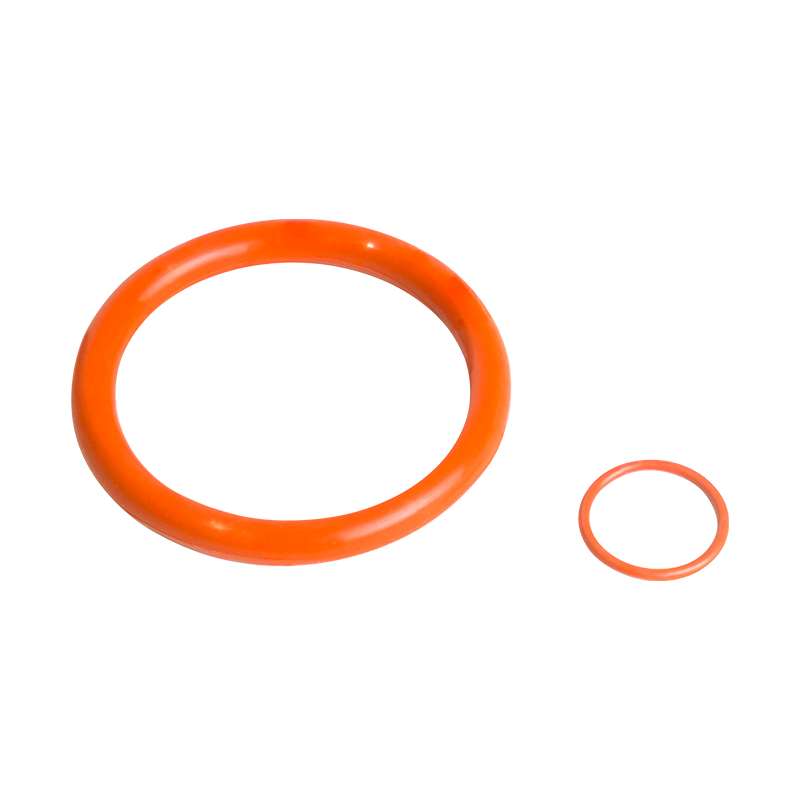

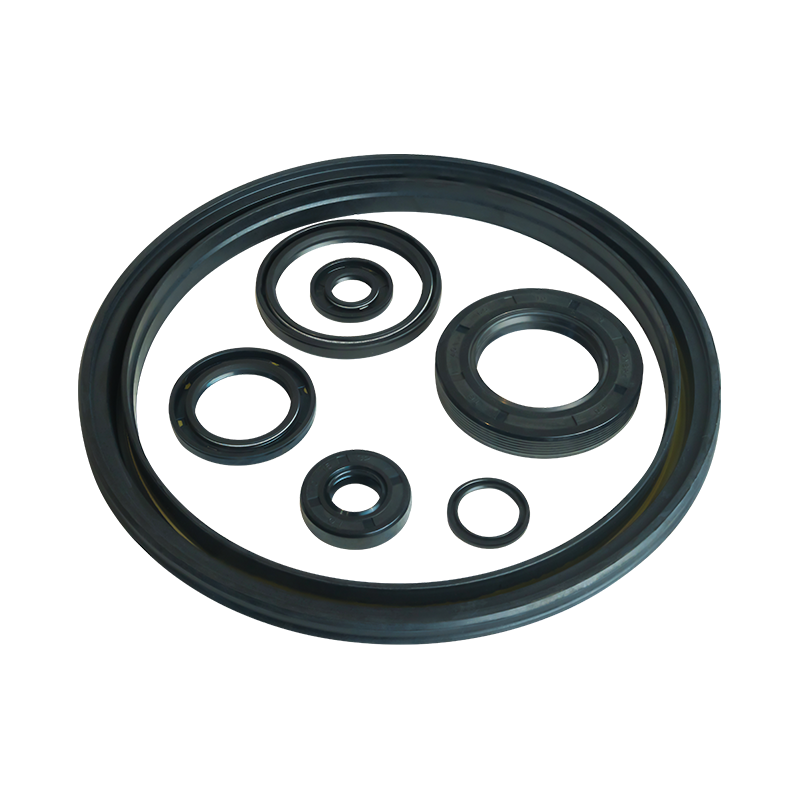

I moderne industri og infrastruktur spiller rørledningssystemer en viktig rolle. Som kjernekomponenten i rørledningsforbindelsen er gjennombrudd i produksjonsprosessen av gummitetningsringer direkte relatert til sikkerheten, påliteligheten og driftseffektiviteten til rørledningssystemet.

Tradisjonelt er produksjonen av rør gummipakninger er hovedsakelig avhengig av manuell betjening og enkelt mekanisk utstyr. Denne produksjonsmetoden har mange begrensninger, som lav produksjonseffektivitet, ustabil produktkvalitet og høye arbeidskostnader. Spesielt når man står overfor tetningsringer med komplekse former og høye presisjonskrav, er tradisjonelle prosesser ofte vanskelige å takle, noe som resulterer i produkter som er vanskelige å møte markedets etterspørsel.

For å overvinne begrensningene til tradisjonelle prosesser og forbedre produksjonseffektiviteten og produktkvaliteten til gummitetningsringer, har produksjonsprosessen gjennomgått flere store gjennombrudd. Med ankomsten av Industrial 4.0-æraen har automatiserte produksjonslinjer blitt mye brukt i produksjonen av gummitetningsringer. Disse produksjonslinjene integrerer avanserte robotarmer, intelligente sensorer, kontrollsystemer og annet høyteknologisk utstyr for å oppnå full automatisering fra råvarelevering til ferdig produktemballasje. Innføringen av automatiserte produksjonslinjer forbedrer ikke bare produksjonseffektiviteten betydelig, men reduserer også lønnskostnadene betydelig, samtidig som menneskelige faktorers innvirkning på produktkvaliteten reduseres.

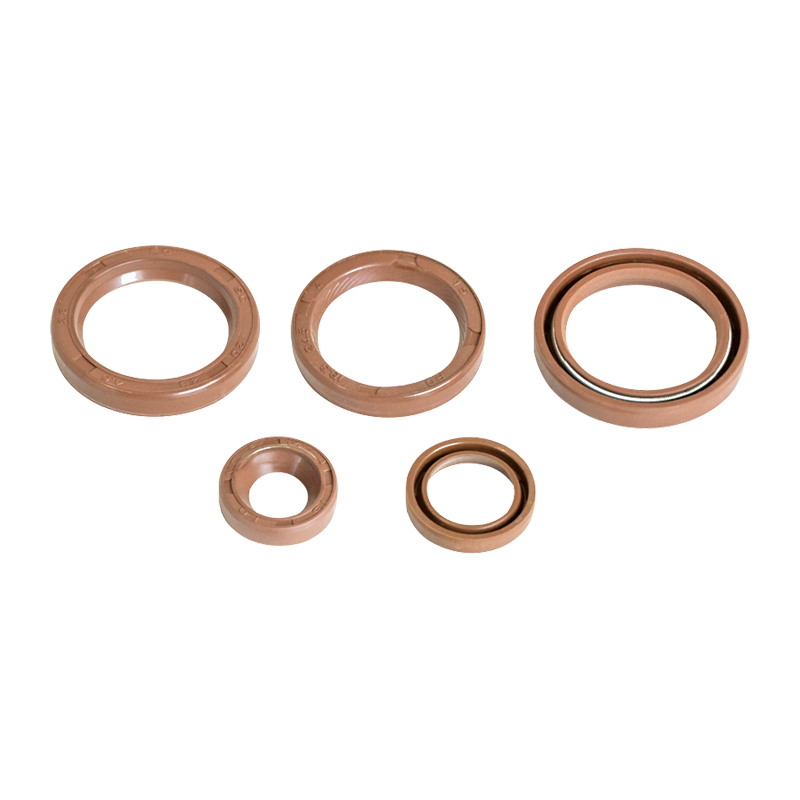

Sprøytestøping er en av kjerneprosessene i produksjonen av rørgummitetninger. Med den kontinuerlige utviklingen av presisjonssprøytestøpingsteknologi kan dagens sprøytestøpemaskiner nøyaktig kontrollere parametere som injeksjonstrykk, temperatur, hastighet, etc., for å sikre at gummimaterialet flyter jevnt og er helt fylt i formen. Denne teknologien gjør de produserte tetningsringene nøyaktige i størrelse, komplekse i form og høy overflatekvalitet, noe som i stor grad forbedrer tetningsytelsen og holdbarheten til produktet.

Vulkanisering er et nøkkelledd i produksjonsprosessen av rørgummitetning. Tradisjonelle vulkaniseringsprosesser har problemer som lang vulkaniseringstid, høyt energiforbruk og ustabil produktkvalitet. Moderne vulkaniseringsprosesser forkorter effektivt vulkaniseringstiden, reduserer energiforbruket og forbedrer vulkaniseringsensartetheten og fysiske egenskapene til produktene ved å ta i bruk avansert vulkaniseringsutstyr og prosessparameteroptimaliseringsteknologier, for eksempel rask vulkanisering ved høy temperatur og segmentert vulkanisering.

Intelligent kvalitetskontroll spiller også en viktig rolle i gjennombruddet av produksjonsprosesser. Moderne produsenter av gummitetningsringer har oppnådd sanntidsovervåking og dataanalyse av hver kobling i produksjonsprosessen ved å introdusere intelligente deteksjonssystemer og teknologier for stordataanalyse. Disse systemene kan umiddelbart oppdage og håndtere unormale situasjoner i produksjonen for å sikre konsistensen og stabiliteten til produktkvaliteten. Samtidig gir big data-analyse også verdifull produksjonsdatastøtte for bedrifter, som hjelper bedrifter med å optimalisere produksjonsprosesser og forbedre produksjonseffektiviteten.

I produksjonsteknologiens gjennombrudd er miljøvern og bærekraftig utvikling også viktige aspekter som ikke kan ignoreres. Moderne produsenter av gummitetningsringer fokuserer på å bruke miljøvennlige materialer og produksjonsprosesser for å redusere påvirkningen på miljøet.

Gjennombruddet for produksjonsteknologi for gummitetningsringer for rørledninger er mangefasettert og på flere nivåer. I fremtiden, med den kontinuerlige utviklingen av vitenskap og teknologi og de kontinuerlige endringene i markedets etterspørsel, vil produksjonsprosessen for gummitetningsringene innlede flere innovasjoner og gjennombrudd, og gi en mer solid garanti for sikker og pålitelig drift av rørledningssystemet.

Hold deg oppdatert med alle våre nyeste produkter

- Adresse: No. 6 Yangsha Road, Chengbei industripark, Huilong Town, Qidong City, Jiangsu-provinsen Kina

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E: [email protected]