Introduksjon: Forseglingens kritiske rolle i motorpålitelighet I verden av maskiner og motorvedlikehold er det ofte de minst...

LES MERSkikk Gummirørpakninger Produsenter

-

-

Introduksjon: Den kritiske betydningen av kvalitet ved fellersegling av komponenter I den enorme og intrikate verdenen av in...

LES MER -

Integriteten til ethvert trykksatt rørledningssystem er bare så sterk som dets svakeste punkt. I systemer som bruker polyvinylk...

LES MER -

I den krevende verden av industriell forsegling er feil ikke et alternativ. En enkelt kompromittert forsegling kan føre til kat...

LES MER

I produksjonsprosessen av rørgummitetninger, hvordan kan man effektivt forhindre generering av bobler og urenheter for å sikre tetningsytelsen og utseendet til produktet?

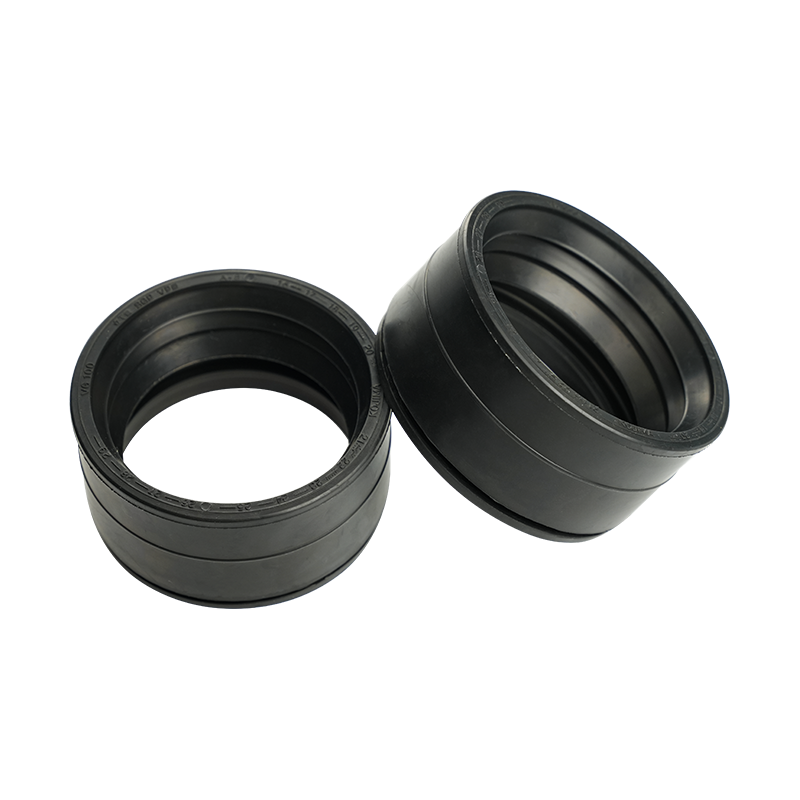

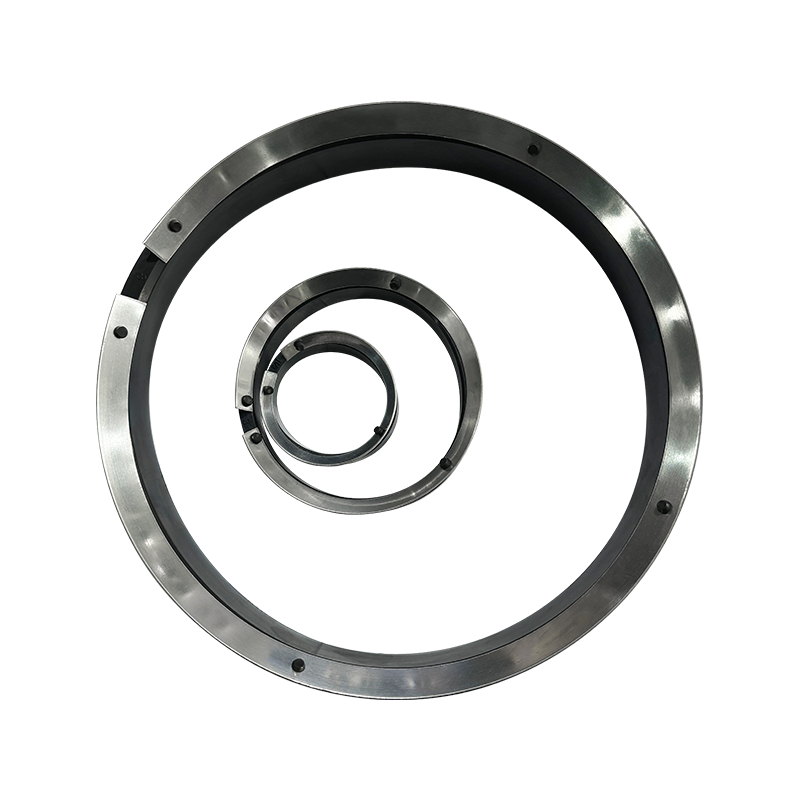

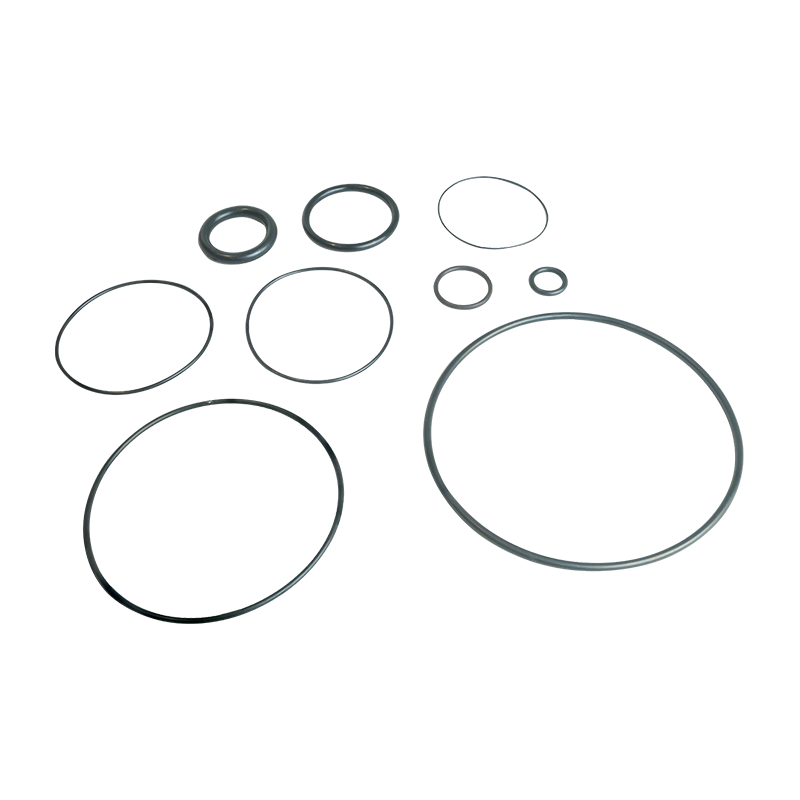

I produksjonsprosessen av rørledningsgummitetninger er effektiv hindring av generering av bobler og urenheter en nøkkelledd for å sikre produktets tetningsytelse og utseendekvalitet. Denne prosessen krever ikke bare høy grad av prosesskontroll og teknisk presisjon, men også avansert testutstyr og et strengt kvalitetsstyringssystem som støtte. Kombinert med selskapets rike erfaring og avanserte teknologi innen produksjon av gummitetninger, vil følgende diskutere i detalj hvordan man effektivt kan forhindre generering av bobler og urenheter i produksjonsprosessen.

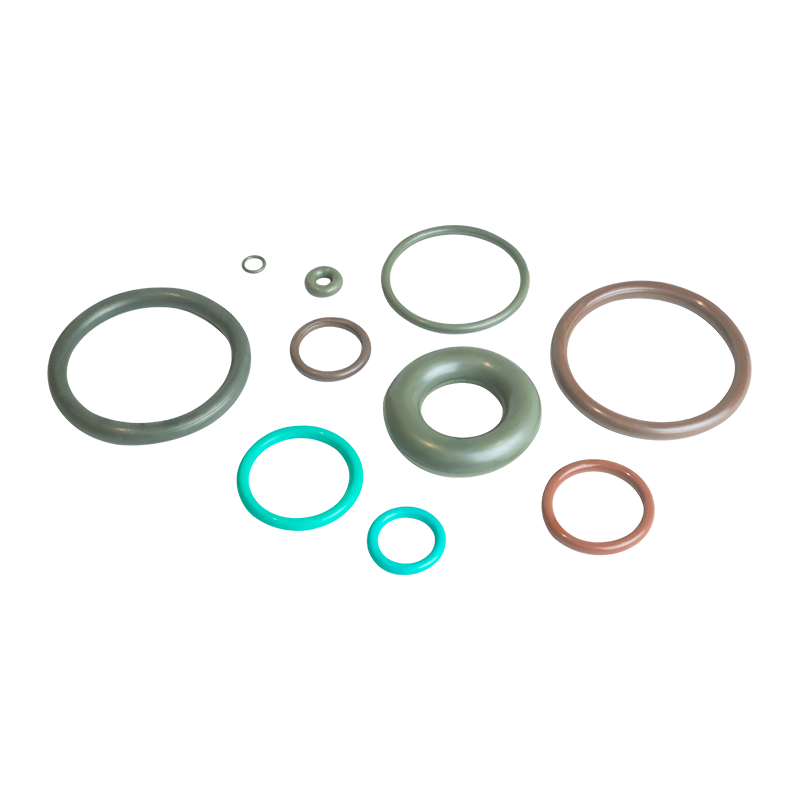

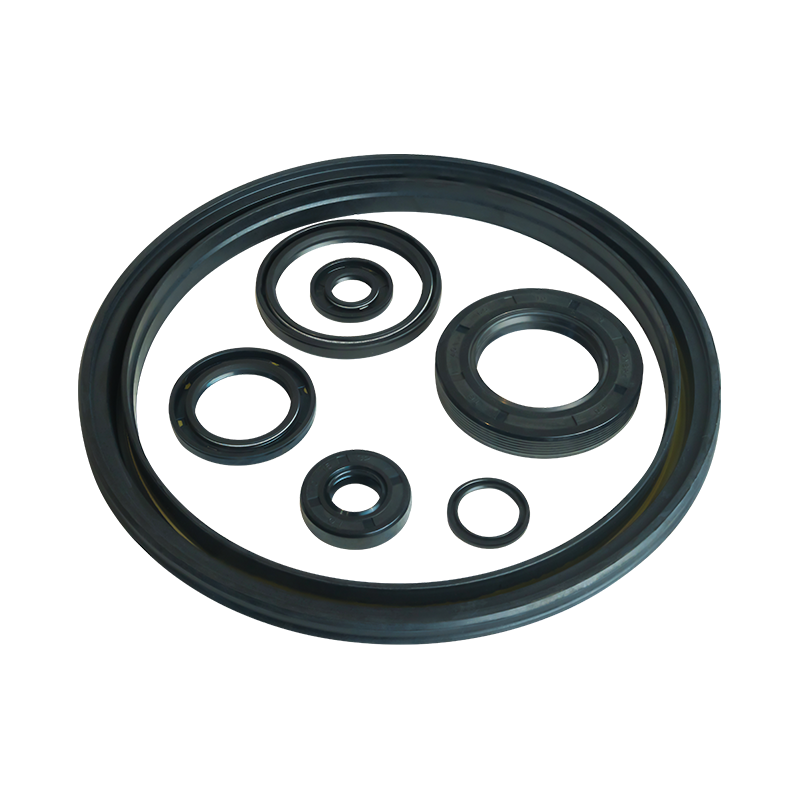

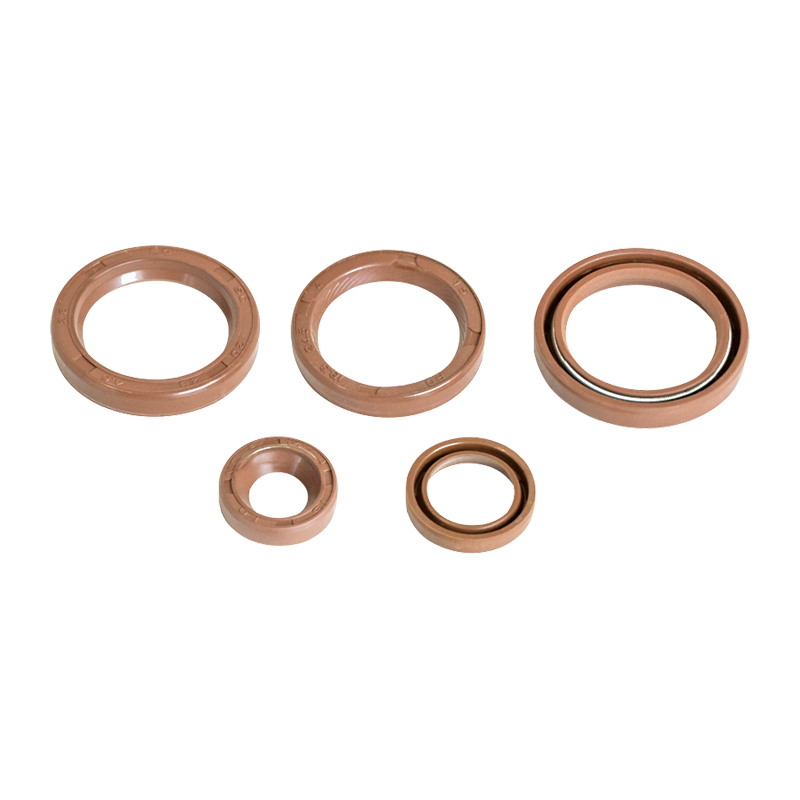

Kvaliteten på råvarene er grunnlaget for å forhindre dannelse av bobler og urenheter. Vårt firma bruker gummimaterialer av høy kvalitet, inkludert, men ikke begrenset til, nitrilgummi, silikongummi, fluorgummi, EPDM-gummi, naturgummi, kloroprengummi, hydrogenert nitrilgummi, butylgummi og polyuretangummi. Disse materialene har sine egne egenskaper, som høy temperaturbestandighet, høytrykksmotstand, korrosjonsbestandighet, slitestyrke, lavtemperaturbestandighet og matkvalitet, som kan møte behovene til forskjellige rørledningssystemer.

I forbehandlingsstadiet av råvarer kontrollerer vi strengt lagringsmiljøet og tiden til råvarene for å unngå fuktighet, forurensning eller aldring av materialer. For sammensatt gummi bruker vi høypresisjonskompounderingsutstyr for å sikre at gummi og tilsetningsstoffer (som myknere, fyllstoffer, vulkanisatorer osv.) blandes jevnt for å redusere sjansen for at urenheter blandes inn. Samtidig er den sammensatte gummien er strengt filtrert og avgasset for å fjerne bittesmå partikler og gasser i den.

Under støpeprosessen er formdesign og rengjøring avgjørende. Vårt firma bruker presisjonsmaskinerte former for å sikre at formoverflaten er jevn og feilfri for å redusere muligheten for bobler når gummien sprøytes inn i formen. Før hver bruk av formen vil vi utføre streng rengjøring og smøring for å unngå gjenværende urenheter inne i formen.

Under sprøytestøpeprosessen kontrollerer vi strengt injeksjonstrykket og hastigheten, samt formtemperaturen. Rimelig injeksjonstrykk og hastighet kan sikre at gummien fyller formen jevnt og raskt, og reduserer dannelsen av bobler. Samtidig hjelper den passende formtemperaturen flyten og vulkaniseringen av gummien, og reduserer dannelsen av bobler og urenheter ytterligere.

Vulkanisering er et nøkkeltrinn i produksjonen av gummipakninger, som direkte påvirker produktets fysiske egenskaper og utseendekvalitet. Vi bruker avansert vulkaniseringsutstyr og prosesser for nøyaktig å kontrollere vulkaniseringstemperatur, tid og trykk for å sikre at gummien er fullstendig vulkanisert og redusere boblene som genereres under vulkaniseringsprosessen.

Etter vulkanisering gjennomfører vi streng etterbehandling, inkludert avgrading, rengjøring og overflatebehandling. Disse trinnene bidrar ikke bare til å forbedre utseendet til produktet, men fjerner også mulige gjenværende urenheter og små bobler ytterligere.

For å sikre forseglingsytelsen og utseendekvaliteten til sluttproduktet, har selskapet vårt avansert og komplett førsteklasses testutstyr i bransjen. Dette utstyret inkluderer, men er ikke begrenset til, analytisk balanse, elektronisk strekktestmaskin, aldringstestkammer, mikrosmeltepunktmåler, gummi- og plasttetthetsmåler, projektor (todimensjonal), Mooney viskosimeter, hardhetstester, lukket rotorløs vulkanisator, tykkelsesmåler , elektronisk balanse, deteksjonsutstyr for Phoenix størrelse, testmaskin med roterende oljetetninger med dobbel sving, siktemaskin for glassplater, aldringstestkammer for varmluft, væsketetthetsmåler, feil detektor, oljetetningsradialkrafttester og høytemperaturkrypspenningsavspenningstester.

Gjennom dette utstyret kan vi gjennomføre omfattende testing av ulike ytelsesindikatorer for gummitetninger, inkludert strekkfasthet, bruddforlengelse, hardhet, tetthet, vulkaniseringsgrad, aldringsmotstand, slitestyrke osv. Spesielt for problemet med bobler og urenheter, vi kan bruke utstyr som feildetektorer og høyeffektprojektorer for å utføre detaljerte inspeksjoner av produktene for å sikre at sluttproduktene er fri for bobler og urenheter og oppfyller de strenge kravene til kundene.

Vårt firma har etablert et komplett kvalitetsstyringssystem, fra råvareinnkjøp, produksjonsprosesskontroll til ferdig produktinspeksjon, hver lenke har formulert strenge standarder og prosesser. Samtidig fokuserer vi på kontinuerlig forbedring, og gjennom dataanalyse, tilbakemeldinger fra kunder og teknologisk innovasjon optimaliserer vi kontinuerlig produksjonsprosesser og kvalitetskontrollmetoder for å sikre at produktkvaliteten alltid holder seg på det ledende nivået i bransjen.

Gjennom strengt utvalg av råvarer, optimalisert støpeprosess, presis vulkanisering og etterbehandling, avansert testutstyr og et komplett kvalitetsstyringssystem, kan selskapet vårt effektivt forhindre generering av bobler og urenheter i produksjonsprosessen av rør gummipakninger , som sikrer forseglingsytelsen og utseendekvaliteten til produktene. Våre tekniske fordeler og kvalitetsforpliktelse gir kundene pålitelige, trygge og effektive gummitetningsløsninger.